مراجعة نظام Sapinhoá-Lula NE BSR

أثار استكشاف وإنتاج المياه قبل الملحية في المياه العميقة في الخارج البرازيل تحديات تكنولوجية كبرى. تقع بعض الخزانات تحت 2000 متر من الماء ويتعين حفرها من خلال 2000 متر أو أكثر من الأملاح. على الرغم من أن تحديات الاستكشاف كانت صعبة ، إلا أن تحديات الإنتاج لا تقل أهمية. ومع وجود عدد من آبار الإنتاج والحقن الموضوعة فوق الخزانات الكبيرة ، تضاعفت صعوبة الوصول بأمان وبصورة موثوقة للنفط والغاز إلى الإنتاج FPSOs بسبب أعماق المياه الشديدة المعنية.

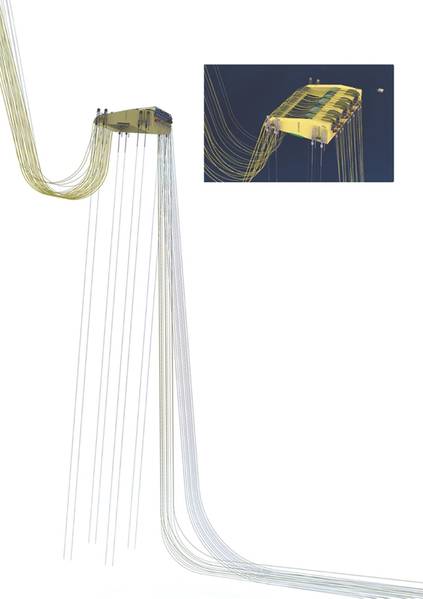

في عام 2011 ، تم منح Subsea 7 عقدًا رئيسيًا تحت سطح البحر للرافعة السابلية والرافعة وخط التدفق (SURF) من قبل الشركة الوطنية بتروبراس لأربعة أنظمة رافعة منفصلة في حقول Sapinhoá-Lula NE الواقعة في حوض Santos ، في أكبر الهندسة والمشتريات ، التركيب والتشغيل (EPIC) SURF العقد الذي تم منحه حتى الآن في البرازيل. تم تطوير التكنولوجيا الرائدة لتوصيل عدد كبير من الآبار إلى FPSO واحد من قبل مركز أبحاث Petrobras (Cenpes) و Subsea 7 ، بدعم من UFRJ (الجامعة الاتحادية في ريو دي جانيرو) و USP (جامعة ساو باولو) . تطلب المشروع تركيب أربعة عوامات ضخمة مساحتها 2800 طن مغمور على عمق 250 متراً تحت السطح. صُمم النظام لاستيعاب مجموعة من 45 مصطفة / سرعات لكل حقل في منطقة صغيرة في ترتيب منفصل. كان مجال Subsea 7 تحديدًا 27 من مصاعد القاطرات الفولاذية التي يبلغ قطرها 3.9 كيلومتر ، منها 18 خطًا إنتاجًا بقطر 7.5 بوصة ، وثلاثة خطوط أنابيب حقن 9.5 بوصة ، و 6 خطوط حقن الغاز 8 بوصة.

العوامات المدعومة (BSR)

اختارت Petrobras وشركائها نظام Buoy Supported Risers (BSR) كأفضل الحلول للمشروع. وأوضح إيفان كروز ، كبير مديري المنتجات في سبسايا 7 ، أنه من أجل تحقيق متطلبات الأداء والتركيب في النظام ، تم تطبيق العديد من التقنيات المبتكرة. أثبت إنشاء وحدة التوصيل الزاوي (ACM) أنه جزء لا يتجزأ من نظام BSR من خلال توصيل وصلات التوصيل المرنة إلى العوامات المثبتة مسبقًا. ومع وجود عدد كبير من أجهزة الرفع المثبتة ، يمكن للشبكات العائمة أن تشغل أوضاعًا مختلفة ، وتسمح ACM بإجراء اتصالات عند زوايا محاذية تصل إلى 15 درجة ، بشكل موثوق به وبأمان ، مما يقلل من زمن التوصيل في الخارج. ضمن نظام BSR ، أدى إدخال ACM إلى تقليل تدفق السوائل إلى نقطة توصيل واحدة ، وبالتالي تقليل التكلفة وتعزيز الموثوقية من خلال القضاء على مسارات التسرب المحتملة الأخرى.

كان الشرط الرئيسي لرباط BSR الناجح هو استخدام تعديلات الحبل لتحقيق الاستقرار ووضع كل عوامة. كان التحدي الرئيسي المرتبط هنا هو اختيار مادة حبل مناسبة ، مما يساعد على التأكد من أن الصلابة المحورية مفضلة من أجل موازنة ضبط التوتر المرغوب ، وإبقاء الحبال المجاورة متقاربة بشكل وثيق مع التحكم في التراخي الأولي أثناء التصنيع والتركيب. على الرغم من أن الأنبوب المملوء بالهواء الصلب هو مادة شائعة الاستخدام لمنصات الساق للتوتر (TLPs) ، إلا أنه كان يفضل حدوث انخفاض معتدل في الصلابة المحورية ، وهو ما يسمح بوجود توتر علوي بسيط بين العوائق المجاورة وتعديلات الطول. لم تكن هناك زيادة كبيرة في امتداد الأوتار ، مطبق في حين أن BSR في الحركة العمودية ، لم تكن طريقة مقبولة بسبب وجود احتمال كبير لحدوث اختلال وتضرر بالنظام.

ومن المسائل التقنية الأخرى التي لا تقل أهمية والتي يتعين معالجتها ، وزن الحبل المغمور ، الذي كان له القدرة على تقليل التأثير على الطفو والأبعاد السلبية. تم أخيرا اختيار أسلاك الحبال اللولبية المغلفة (SSW) لأن سلك الحبال اللولبي المغمد له سجل طويل في أنظمة الإرساء الأخرى وقد وجد أنه يفي بجميع المتطلبات لمدة 27 سنة من عمر الخدمة. الامتداد ليس مفرطًا ، ولكنه كافٍ للمساعدة في تقليل تأثيرات تسامح قياس الطول ، بحيث يكون أبسط في التركيب في الخارج ، بما في ذلك إغلاق الخطوط في الموصلات عند النقطة المطلوبة.

تحديات المياه العميقة

كان تطوير مستودعات Sapinhoá-Lula NE بمثابة تحديات تكنولوجية رئيسية. كان مفهوم BSR المبتكر هو التصميم الفريد في الصناعة في ذلك الوقت وساعد على تقليل حركات FPSO الصاعدة إلى أدنى مستوى ممكن. مع هذا التكوين ، لا يتم نقل حركات المنصة العائمة بشكل متكامل إلى الناهضات الصلبة ، مما يقلل من الضرر بسبب الإرهاق ويضمن عمرها الإنتاجي حتى في ظروف الميتيوجنوجرافية الحادة. ووفقاً لما قاله ريكاردو فرانسيس ، مستشار إدارة تكنولوجيا الأنابيب والأنابيب في شركة Cenpes ، فإن العوامات هي المسؤولة عن إنتاج 240،000 برميل من النفط يومياً. "لقد درسنا نظام العوامة لأخذ ديناميكيات الخطوط الصلبة لأنها تمتلك داخليا طلاءًا يمنع تآكل الفولاذ بسبب وجود غازات مثل H2S و CO2 وهذا الطلاء له إجراءات حسابية أكثر تطلبًا ، مع وجود العوامة ، زادت الحياة المفيدة لهذه الخطوط بشكل كبير ، مما يجعل الإنتاج مجديًا في حقول ما قبل الملح. من هناك ، يتم وضع خطوط مرنة ، تسمى وصلات العبور ، التي تربط العوامة بمنصة الإنتاج. بالإضافة إلى جلب الإنتاج إلى PEUs ، فإنه يهدف إلى استيعاب حركاتهم الديناميكية. هذه هي الفكرة الرئيسية لـ BSR ، "يقول.

ومع تثبيت العوامات للأنابيب التي تجري النفط والغاز من البئر في قاع البحر إلى FPSO ، فإنها تعمل على تخفيف الحمولة المطبقة على المنصة. ميزة أخرى هي السماح لتركيب الناهضات حتى قبل وصول منصة الإنتاج. "كانت الميزة الاقتصادية هي توقع الإنتاج. يقول ريكاردو: "إذا قمت بإعداد كل شيء قبل وصولك إلى وحدة الإنتاج ، فببساطة تقوم بربط المستيقظين ويمكنك توقع إنتاج من 3 إلى 6 أشهر". على الرغم من وجود مشاكل في تركيب أول BSR ، مما أدى إلى تأخيرات في هذا التثبيت الأول ، فإن المشغلين يصرون على أن النظام يعمل بسلاسة وبدون مشاكل كبيرة منذ أن بدأ العمل في عام 2014 وأن أنظمة مماثلة قد تكون تستخدم في غيرها من المسرحيات ما قبل الملح في المياه العميقة في المستقبل.

نظرة على بعض التحديات التكنولوجية المرتبطة بنظام BSR:

- طريقة فعالة لتركيب سبيكة مقاومة للتآكل (CRA) مبطنة ميكانيكياً بواسطة طريقة التثبيت اللف.

- تطوير وحدة الاتصال الزاوي (ACM). هذه القدرة الهندسية الفريدة سهّلت بشكل كبير أجهزة العوامات عن طريق تقليل عدد الوصلات ومسارات التسرب المحتملة.

- أداة تثبيت للرافعات ذات جهد 400 طن قابلة للغرض ، مما يسمح بنشر 27 SCR ؛

- تقييم هندسي ميكانيكي للكسر من أحدث طراز لمفاصل الأنابيب ذات الوصلات البطيئة المصنوعة من سبائك اللحامات 625 ؛

- نظام رسو مرن مرتبط بالمشابك ، مماثل لنظام رباط الساق (TLPs) ، ولكن باستخدام كابلات وسلاسل حبلا دوامة لتركيب البساطة ولتحقيق الأداء الديناميكي الضروري ؛

- نظام توتر قائم على القيد قادر على تحمل تغيرات الزاوية العليا المصاحبة للعوامات الطبيعية للتعديلات والتغييرات المحتملة للطول للحبال الطويلة التي يبلغ طولها كيلومترين تقريبًا ؛

- جهاز موصل سفلي لتبسيط الاتصالات بالمؤسسات. وقد أدت النتيجة المشتركة لكل هذه الابتكارات ، وبعضها التدريجي والناتج عن التقنيات القائمة ، وغيرها من التكنولوجيات الجديدة والمختلفة ، إلى نظام BSR الكامل ، الذي كان حيويا في الحفاظ على معدلات الإنتاج وانخفاض وقت التوقف عن العمل بالنسبة للخزانات.

-90611)

-168002)

-167856)

-167727)

-167623)

-167415)

-167309)

-167178)

-166941)